معایب جوش سر به سر

در ابتدا لازم است اشاره کوتاهی به جوشکاری های مجاز مطابق با بند 9-21-4-1-6 مقررات ملی ساختمان چاپ سال 1392 داشته باشیم:

9-21-4-1-6:

وصله جوشی میلگرد ها باید به صورت یکی از روش ها اتصال جوشی نوک به نوک خمیری (جوش الکتریکی تماسی) یا اتصال جوشی ذوبی با الکترود (جوش با قوص الکتریکی ) انجام شود.مقاومت این وصله ها در کشش باید حداقل برابر (FydAb) 1.47 باشد،مگر آنکه الزامات بند 9-21-4-1-6 تامین شده باشد.

مطابق این بند مقررات ملی ساختمان دو نوع اتصال جوش میلگرد مورد تایید میباشد:

1-اتصال جوشی نوک به نوک خمیری (جوش الکتریکی تماسی) که فقط در شرایط کارخانه ای مجاز است.

2-اتصال جشی ذوبی با الکترود (جوشی با قوس الکتریکی)

به نظر میرسد با توجه به بازنگری مقررات ملی در سال 1392 و با توجه به سابقه چند ساله استفاده از جوشکاری سر به سر با گاز اکسی استیلن(GPW) در این روش هنوز جایگاهی در مقررات ملی ساختمان ندارد.

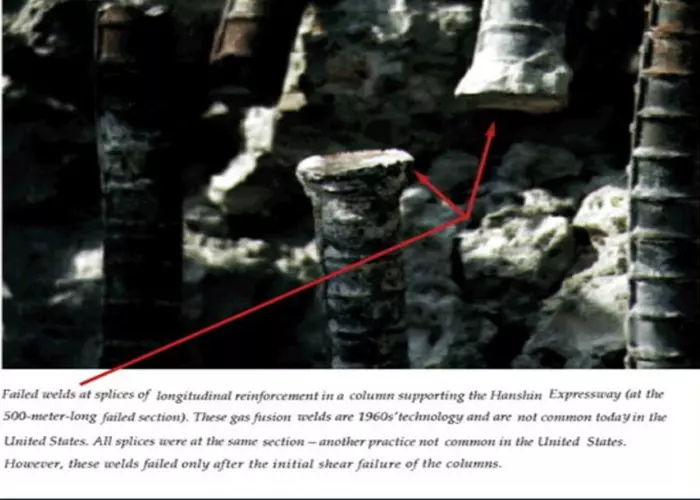

اتصال جوشی معرفی شده در کشورمان که که به عنوان یک روش برای وصله آرماتور ها معرفی میگردد به نام روش pressure welding (جوشکاری با فشار گاز که به غلط توسط یکی از ارائه کنندگان ایرانی این روش نام فورجینگ بر آن نهادهاند)در ژاپن ساخته میشود. این تکنولوژی مربوط به دهه 1960 بوده و نه تنها در کشور های صاحب تکنولوژی به عنوان یک روش متداول و جایگزین اتصال مکانیکی کاربرد ندارد،حتی در کشور تولید کننده فیکسچرهای جوشکاری نیز پس وقوع زلزله kobe در ژاپن و بررسی نتایج نامطلوب حاصل از رفتار این اتصال،استفاده از آن با رعایت ظوابط و دستور العمل های بسیار دقیق و سختگیرانه مجاز میباشد.

با توجه به عدم امکان اندازه گیری پارامتر های فیزیکی و مکانیکی در این روش و دخالت عوامل متعدد در انجام جوشکاری و همچنین جمیع خطاهای متعدد انسانی،محیطی و ماشین آلات،قابلیت اعتماد به این روش به شدت کاهش مییابد.عوامل در کاهش قابلیت اطمینان به این روش مختصرا به شرح ذیل میباشد:

1-مهارت اپراتور جوشکاری

2-عدم اجرا و یا اجرای ناقص دستورالعمل های PQR،WPS

3-عدم امکان کنترل حرارت حاصل از اشعه ایکس استیلن

4-زمان حرارت دهی به آرماتور بطور تقریبی بوده و اپراتور با توجه به تجربه شخصی عمل میکند.

5-طول حرارت دادن آرماتور بصورت تقریبی و مطابق با تجربه اپراتور است و ابزاری برای کنترل آن وجود ندارد.

6-امکان کنترل درجه حرارت آرماتور در حین حرارت دارد وجود ندارد و این در حالی است که رسیدن به درجه حرارت مطلوب یک پارامتر بسیار اصلی و موثر در امتزاج دو آرماتور درفصل مشترک اتصال آنها به یکدیگر میباشد.

7-تاثیر دمای محیط در سرد شدن محل جوش و درنتیجه شکننده شدن آن

8-میزان فشار سیستم هیدرولیک برای فشرده نمودن دو آرماتور و ایجاد امتزاج بین آنها ور ارتباط مستقیم با میزان درجه حرارت محل اتصال دارد و این به معنای آن است که در صورت متغیر بودن دمای محل اتصال که ه صورت تقریبی و تجربی توسط اپراتور تعیین میشود و اعلان فشار یکسان توسط سیستم هیدورلیک اتصالات حاصله به هیچ وجه یکسان نبوده و از نظر کیفی یکنواخت نخواهد بود.

9-به دلیل تنوع و عدم یکنواختی پروسه تولید آرماتورها و همچنین رفتار متفاوت در برابر حرارتدهی ،امکان رسیدن به نتیجه مطلوب بسیار کاهس میابد.

10-علاوه بر موارد فوق الذکر و باتوجه به محدودیت های بند 21.1.7.1 آیین نامه ACI 318-11 محدودیت های اورلپهمچنان برای اتصال های جوشی وجود دارد لذا نه تنها ضایعات میلگرد کاهش نمیابد بلکه هزینه های اجرایی نسبت به اورلپ افزایش نشان میدهد.با رعایت این بند آییننامه حتی امکان افزایش ظول میلگرد انتظار با این روش وجود نخواهد داشت ولی متاسفانه شاهد اجرای این روش جهت افزایش طول میلگرد انتظار در بعضی پروژه ها هستیم لذا ضرورت دارد دستگاه نظارت در این خصوص رعایت جدی آییننامه های مربوطه را مد نظر قرار دهد.

با توجه به عوامل موثر در کاهش کیفیت جوش با این روش،قابلیت اعتماد به این روش حداقل تا 50% کاهش میابد و این بدان معنی است که از هر 100 عدد جوش انجام گرفته تعداد 50 عدد غیر قابل قبول خواهد بود. تنها راه حصول اطمینان از کیفیت جوش انجام تست اولتراسونیک (UT) میباشد که با توجه به هزینه های سنگین انجام آن و همچنین دستیابی به الزامات مورد نظر مرکز تحقیقات راه،مسکن و شهرسازی که برای این روش تدوین گردیده است،بسیار دشوار و پر هزینه خواهد بود و در نتیجه هرگونه توجیه اقتصادی برای استفاده از آن را منتفی مینماید.

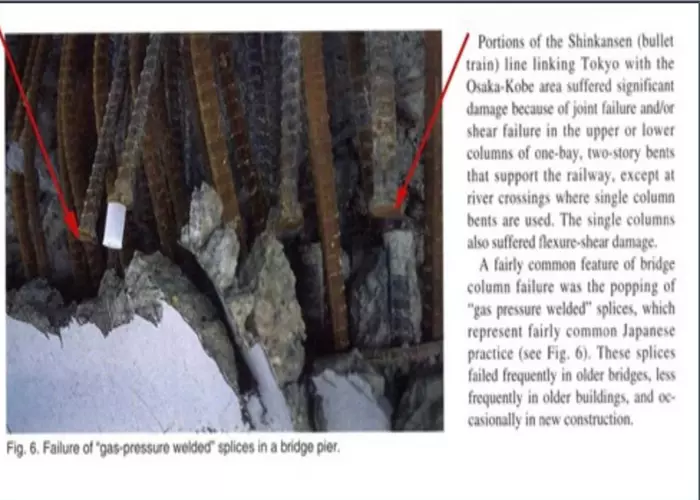

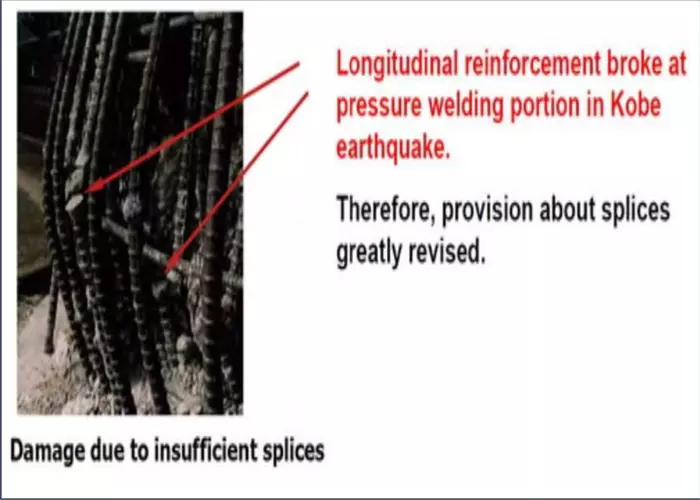

نمونه های شکست اتصالات جوشی(GPW)در زلزله کوپه ژاپن:

علیرغم انجام جوشها به دست اپراتورهای زبده ژاپنی و نظارت دقیق بر انجام این جوشها و انجام تست های کنترلی ، ملاحظه میگردد نتایج حاصله از این روش فاجعه بار بوده و به هیچ وجه قابل اطمینان نیست،با فرض این که کیفیت انجام جوش افراد و شرکتهای مجری این روش در ایران با کیفیت ژاپنی یکسان باشد،متاسفانه نتیجه نهایی چیزی شبیه به نتایج زلزله کوبه ژاپن خواهد بود.

بدون دیدگاه